材料因素对珩磨管加工精度的影响具有系统性,其物理特性、组织结构及预处理状态会直接或间接改变切削过程中的受力、磨损与热变形规律。以下从材料特性、典型案例及作用机理展开分析:

数据对比:

加工 20# 钢(HB≤150)时,单位面积切削力约 800 - 1000N/mm²;

加工 42CrMo(调质后 HB280 - 320)时,切削力升至 1500 - 1800N/mm²,导致珩磨头弹性变形增加 0.01 - 0.02mm,孔直径偏小。

案例:某企业加工 45# 钢(淬火后 HRC45)时未更换耐磨油石,导致油石磨损量每米孔深达 0.03mm,最终孔直径比设定值小 0.025mm(超差 150%)。

2. 硬度过高的负面效应

磨具寿命缩短:材料硬度>HRC50 时,普通白刚玉油石的磨损速率提高 3 倍,需改用立方氮化硼(CBN)油石,成本增加 200%,但精度稳定性可提升 50%。

二、材料韧性:影响切屑形态与表面质量

1. 韧性与切削热的关系

典型问题:加工 304 不锈钢(延伸率≥40%)时,韧性导致切屑不易断裂,缠绕在油石表面形成 “积屑瘤”,使孔表面产生深 0.01mm 的划痕,粗糙度 Ra 从 0.4μm 恶化为 1.6μm。

机理:韧性材料切削时塑性变形大,切削热集中(比脆性材料高 40%),导致孔壁局部热膨胀,冷却后收缩产生 0.005 - 0.01mm 的尺寸偏差。

案例:某批 20CrMnTi 钢管存在碳化物偏析(评级 5 级),加工时油石在偏析区磨损加快,导致孔直径在偏析段比正常段小 0.015mm,形成 “局部锥度”。

检测数据:夹杂物(如 Al₂O₃)含量>0.03% 时,孔表面粗糙度标准差从 0.05μm 增至 0.12μm,精度稳定性下降 60%。

2. 热处理状态的关键作用

对比实验:

45# 钢正火态(珠光体 + 铁素体)加工后圆度≤0.005mm;

退火态(片状珠光体)因组织不均匀,圆度误差达 0.01mm,且同一截面尺寸差超 0.008mm。

四、材料热导率:影响热变形控制

1. 热导率与温度场分布

数据对比:

铜合金(热导率 380W/m・K)加工时孔壁温升≤10℃,尺寸热变形<0.003mm;

钛合金(热导率 15W/m・K)温升可达 50℃,冷却后孔直径收缩 0.01 - 0.02mm。

行业实践:加工钛合金珩磨管时,需采用高压切削液(压力≥3MPa)强制冷却,使热变形误差从 0.015mm 降至 0.005mm。

2. 热胀系数的尺寸效应

计算公式:ΔD = D×α×ΔT(α 为热胀系数,ΔT 为温差)。

实例:铝合金(α=23.6×10⁻⁶/℃)加工时若温升 20℃,φ100mm 孔直径增大 0.047mm,远超 IT7 级精度要求(±0.015mm)。

五、材料预处理质量:影响加工基准

1. 毛坯精度的传递效应

数据链:

毛坯孔圆度>0.1mm 时,即使精珩余量 0.05mm,最终圆度仍可能>0.008mm(标准要求≤0.005mm);

毛坯内孔直线度>0.1mm/m,精珩后直线度误差保留率达 30% - 50%。

2. 表面氧化层的影响

问题:热轧钢管表面氧化皮(厚度 0.1 - 0.3mm)硬度达 HV800 - 1000,会使油石初期磨损量激增,前 10mm 加工段尺寸比设定值小 0.02mm,需增加 0.03mm 的粗珩余量。

材料因素的影响具有 “不可逆转性”,若材料特性与加工工艺不匹配,即使设备精度和参数优化到位,仍可能产生 0.01 - 0.03mm 的精度偏差,因此需在选材阶段即纳入精度需求考量

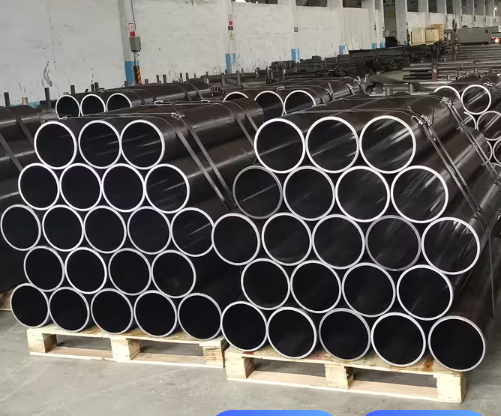

健丽达16年专注珩磨管研究与制造,主要材质:20#、45#、25Mn、16Mn、27SiMn、Q345B、ST52、E355、42CrMo等材质,可来图定制,现货24小时发货,欢迎来电咨询